株式会社ブリヂストン

彦根工場(滋賀県彦根市)

乗用車用タイヤで、世界シェアナンバーワンのブリヂストン。

今回は、1968年から操業を開始し、50年以上にわたって

日本の自動車産業の興隆を支えてきた彦根工場を見学してきました。

【ツアーの流れ】

11:00 米原駅集合、出発

11:30 昼食

12:20 彦根工場到着

▲ブリヂストンのタイヤの生産についてレクチャー

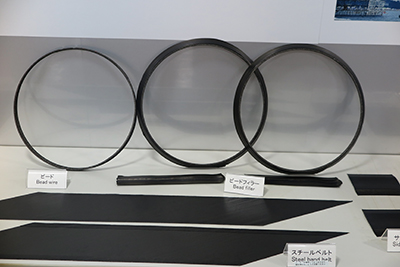

▲タイヤ部品の実物が展示されています。

12:30 事前説明

・ご挨拶、スケジュール説明

・彦根工場の概況説明

・DVD「タイヤができるまで」視聴

・EXAMATION 技術概要説明

・安全確認・見学準備

▲カーボン、硫黄、ゴム材料や薬品

▲タイヤ部品のスチールやゴムベルト

▲窯に入れる前の生タイヤ

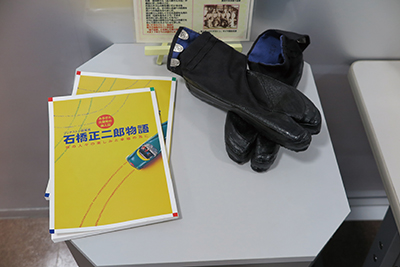

▲ブリヂストンの前身は、ゴム底の足袋メーカーでした。

13:20 工場見学

※工場内は撮影不可の

ため写真がありません

14:40 質疑応答

15:00 彦根工場出発

【Tour Report】

彦根で感じたタイヤ作りへの気概

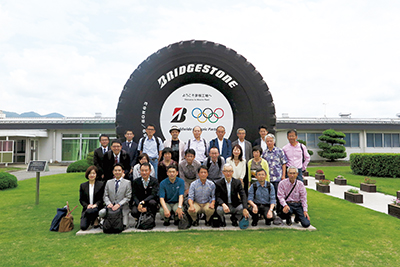

瑞々しい稲の若葉が田園に広がる6月11日、私たちは19名のファンド仲間の皆さまと共に株式会社ブリヂストンの彦根工場を訪問しました。私からは、当日の模様および、タイヤ作りに込めるブリヂストンの誇りについてお伝えします。

瑞々しい稲の若葉が田園に広がる6月11日、私たちは19名のファンド仲間の皆さまと共に株式会社ブリヂストンの彦根工場を訪問しました。私からは、当日の模様および、タイヤ作りに込めるブリヂストンの誇りについてお伝えします。

彦根工場は1日に約53,000本の乗用車用タイヤを生産していますが、これはブリヂストンにおいて世界最大の生産能力です。生産したタイヤは中部地方や関西地方の完成車メーカー、量販店などを中心に供給しており、彦根工場は日本の自動車産業になくてはならない役割を担っています。私たちは、タイヤの生産工程のレクチャーを受けた後、従来のタイヤ成型工程、部材工程から製品検査工程までを全自動化した生産システムBIRD(Bridgestone/ブリヂストン Innovative/革新的 Rational/理性的 Development/開発)、人工知能を実装した最新鋭タイヤ成型システムEXAMATION(Evolutional/革新的な X/クロス Attractive/魅力的AutoMATION/自動化)を見学しました。

タイヤは一見、黒いゴムでできたドーナツのような単純な構造に思えます。しかし実際は、天然ゴム、合成ゴム、カーボンブラックという炭素材料、硫黄、様々な薬品、ワイヤー、ポリエステル、ナイロンなどの多種多様な材料が複雑に組み合わさっています。そしてそれらの材料を、適切な位置に、適切な形で、適切な量だけ組み込まなければ、安全で快適な乗り心地のタイヤにはなりません。彦根工場ではこの極めて要求水準が高いタイヤを自動で成型する仕組みを構築することで、人手不足の時代でも顧客への供給責任を果たそうとしています。

ところで、今日の乗用車用タイヤに占めるブリヂストンのシェアは世界No1の14.5%※1であり、同社は150カ国以上で事業を行っています。同社のタイヤ作りはおよそ90年前の1931年に久留米の地に始まりましたが、現在に至るまでの道のりは決して平坦ではありませんでした。創業当時は、乗用車用タイヤは輸入品か、外国資本が日本の工場で製造したものがほとんどの時代です。また創業10年後に勃発した太平洋戦争、1974年のオイルショック、2000年に傘下のファイアストン社で起きたリコール問題など、同社は多くの苦境を経験してきました。そして現在は、天然ゴムを生産している地域の気候変動や、国内外の人手不足、新興タイヤメーカーとの競争に直面しています。

しかし、こうした苦境を経験したことでこそ、ブリヂストンはより強く進化しているように感じます。彦根工場でお話しした従業員の皆さまからは、先達が築いた歴史を受け継ぐ責任感と、彼らを超えるタイヤ作りへの挑戦心が伺えました。今回参加されたファンド仲間の皆さまにも、彼らが日々タイヤ作りに込めている気概を感じていただけたと思います。

※1:https://www.bridgestone.co.jp/saiyou/recruit/company/about_us/global/index.html

【直販部 加地 健太郎】

【CIO Report】

自動化と人の手

今回の企業訪問ツアーで考えさせられたのは、『自動化』という言葉の独り歩きと『全てが置き換わってしまう』という一般的な感覚、現場との大きなズレです。自動化は手作業による技能伝承の難しさや、技能員のスキルに頼る方法ではなく、人によるバラツキを無くし品質向上を図り、少人数で大量生産するために欠かせない要素で、日進月歩です。そのような状況においても、人の手という精密であり柔軟な体制の素晴らしさとそれを残す重要性、自動化への置換がどれほど難しいものであるかということを改めて感じるものでした。

BIRDと最新鋭のEXAMATIONという自動化システムをメインに見学しました。どちらの自動化システムも特定の製品や領域では最適ですが、生産性やコストなどを勘案するとどちらかで全てを網羅することは難しいようです。故に未だに人の手で行われるラインも存在し、技能者の存在は大きいものになります。タイヤを作る工程自体が、実は工芸品を作るかのようなものなので、最新鋭の量産小型タイヤ向けシステムは構想から導入まで想定以上に時間がかかったということです。AIやビックデータの活用が進み、技能員のノウハウや技術をアルゴリズムで再現できるようになった現在でも、それを忠実に再現するには乗り越えなければならない壁があるようです。

そこで以前、ある企業の工場見学にお邪魔したことを思い出しました。その企業の製品も同じく工芸品のような手作業で作る箇所が多く残されています。一部の製品は自動化が進み、今回の工場のようにある特定の製品は大量に作ることができていますが、その自動化ラインではやはり全ては網羅できないわけです。顧客のニーズは様々ですし、需要に合わせた生産を行わなければ効率的な経営になりません。生産性やコスト、顧客のニーズなどの多岐にわたる要因を考慮した場合、自動化だけでなく人の手で柔軟に対応できることも企業にとって大切な選択肢となるのです。加えて重要になってくるのは現場力(人の力量)です。自動化が進めば進むほど個人の技術力は必要とされなくなります。しかし、不良が起きた場合への対応や更なる生産性の改善、品質の向上、求められる製品レベルの向上が常に求められ、当然ながら生産現場でも同様に上のレベルでの対応が求められます。ですから、結局は技術力や対応力を維持するためにも、人の手で作るラインを一部残すことの重要性があるのです。

タイヤのような非常にシビアな環境で使用され、安全に直結する製品はまさに命にかかわるものです。だからこそ品質に直結する製造現場は重要で、企業価値の根本でもあります。どうしてもニュースとして取り上げられる最先端技術に目を奪われてしまいますが、結局は人も進化しなければ技術も活かされず生活の足元が揺らぐのだと考えさせられるツアーとなりました。

【取締役最高投資責任者 草刈 貴弘】

参加されたお客様の声

●なぜこの企業をファンドに組入れているのか、その理由が良く分かった一日でした。現地で体感するのが一番ですね。

●タイヤを作っているところはなかなか見ることができないので今日は良い機会でした。タイヤ作りの仕上げを人の手で行っているところをみて少し感動しました。

●夏に暑く、冬に寒い現場の仕事は大変だと思いますが、がんばってください。質疑応答後、帰る前にした質問に丁寧に答えてくださりありがとうございました。

●普段なかなか知ることができないことがわかり、ブリヂストン社について興味が深まりました。またどういった思いでこの会社の株を持ち続けているのか理解できました。機会があれば次回も参加したいと思います。ありがとうございました。

●多忙のところ対応いただきありがとうございます。これからも高品質の製品を作り続けてください。

●銘柄名だけでなく企業活動の実態を知るチャンスとしてありがたかったです。今後継続実施してください。

●企業理念を元に世界で活躍するメーカーと認識した。また従業員様の挨拶はとても気持ちよかった。

ツアー事務局後記

今回訪問させていただいたブリヂストン彦根工場は乗用車タイヤにおいて国内最大級の生産量を誇ります。数多く生産されるタイヤに求められるのは安全です。例え一個の不良品でも買っていただいたお客様には不良率100%になり生命の危険にさらされます。実際に働かれている従業員の方のご挨拶からコミュニケーションや人間の手による最終製品前の数多くの検品チェックなど「人の力」で安全が守られている事を実感し、ブリヂストンの「最高の品質で社会に貢献する」という使命を感じる事が出来た企業訪問ツアーでした。(直販部 柴山)

「世の人々の楽しみと幸福のために。」ブリヂストン創業者の石橋正二郎氏の言葉です。タイヤは正に仕事、ドライブ、観光などに利用する車になくてはならないもの。事業自体がその言葉通りですが、本業以外のところでも非常に活躍されています。1957年、創業の地である久留米市の小中学校にプールを寄贈、医学専門学校の用地・建物を寄贈、他にも美術館や体育館、コンサートホールなど枚挙に暇がありません。本業で命を守り、芸術や文化、教育で心を育てる。まさに冒頭の言葉が今でも受け継がれています。

(コンプライアンス室 左近充)